Между твердым и жидким. Часть4

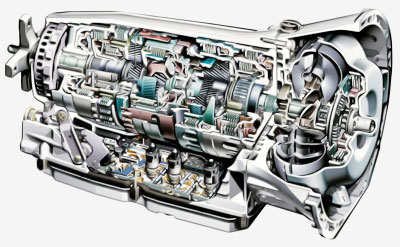

Главная, рабочая часть прокатного стана — клеть — состоит из вращающихся валков, между которыми проходит обрабатываемый металл. Валки вращаются друг другу навстречу. Они захватывают раскаленный слиток, с громадной силой сжимают его и проталкивают дальше, так что слиток все время движется вперед между валками. Пока он проходит между ними, горячий размягченный металл от очень сильного сжатия течет и изменяет свою форму.

Конечно, нельзя превратить толстый, короткий слиток в длинную тонкую полосу, пропустив его один раз между парой валков. Для этого надо пропустить слиток между несколькими парами валков, которые прокатывают его все больше и больше.

В прокатном цехе можно увидеть, как одна и та же полоса металла последовательно проходит через целый ряд клетей. При этом клети прокатных станов расставлены по цеху так, чтобы металл непрерывно, без задержек переходил из одной в другую.

Всех интересует вопрос. А тюнинг АКМ можно сделать или нет?

Мы не просто его делаем, а и поможем с выбором!

В прокатном деле мы снова видим применение принципа вращающегося колеса, которое превратилось здесь в массивные валки, сжимающие раскаленный металл. Вращательное движение и здесь обеспечивает непрерывность рабочего процесса и высокую производительность.

Рельсы и многие балки в сечении бывают довольно сложной формы. В строительном деле, например, часто применяют двутавровые балки, имеющие в поперечном разрезе профиль в виде буквы Н. Чтобы прокатать изделие такого сложного профиля, валки станов по окружности должны иметь углубления соответствующей формы. Когда валки захватывают полосу металла и сжимают ее, она вдавливается в эти углубления. При этом будущая балка последовательно проходит через целый ряд подобных углублений, которые сделаны так, что балка в них сперва приблизительно, а потом все точнее принимает нужную форму. На рисунке 122 показан и другой способ двутавровой балки, Интересна работа новых автоматических листопрокатных станов непрерывного действия.

Для прокатки металлических листов валки имеют гладкую поверхности Станы эти отличаются высокой производительностью: за каждый час они прокатывают от 100 до 250 тонн металла и превращают исходный материал толщиной до 20 сантиметров в листы толщиной в несколько миллиметров и шириной до 2,5 метра.